Im vergangenen Jahr haben wir mit großer Begeisterung am Projekt “Druckguss im Klassenzimmer”,das vom Perlasca-Institut in Vobarno ins Leben gerufen wurde. Ziel war es, den Schülern des Ausbildungszweigs Maschinenbau, Mechatronik und Energie die Druckgusskette sowie die beruflichen Chancen in unserem Gebiet näherzubringen.

Gemeinsam mit weiteren lokalen Unternehmen aus den Bereichen Stahlversorgung und Gießereiproduktion haben wir unsere Erfahrung und unser Fachwissen eingebracht und damit ein strukturiertes Ausbildungsprogramm mit mehreren Unterrichtseinheiten, einem Firmenbesuch und einem Abschlusstest unterstützt.

Während des gesamten Projekts begleiteten wir die Schüler auf einer praxisnahen Reise in die Welt des Aluminiumdruckgusses und behandelten die wichtigsten technischen und organisatorischen Aspekte unserer täglichen Arbeit.

1. Tag – Vom Kundenauftrag zur Formenkonstruktion

Wir stellten eine reale Arbeitssituation vor: Eine Gießerei beauftragt uns mit der Herstellung eines Werkzeugs für ein Automobilbauteil im Druckgussverfahren.

Ausgehend von diesem praktischen Fall erklärten wir, wie die Machbarkeit eines Teils, bewertet wird, welche zentralen Schritte die Konstruktion umfasst und wie Gieß- und Erstarrungssimulationen das Metallverhalten prognostizieren und die Bauteilqualität optimieren.

2. Tag – Dimensionierung und Herstellung des Werkzeugs

Wir vermittelten die grundlegenden Konzepte der mechanischen Konstruktion p, die für das Verständnis der Dimensionierung, des Aufbaus und der Funktionsweise eines Druckgusswerkzeugs erforderlich sind.

Anschließend beschrieben wir den Fertigungsprozess : von der Stahlauswahl über die mechanische Bearbeitung bis hin zu Montage und Abnahmeprüfung.

3. Tag – Werkstoffe und Wärmebehandlungen

In dieser Unterrichtseinheit, die gemeinsam mit unserem Partner für die Auswahl und Lieferung von Werkzeugstählendurchgeführt wurde, lernten die Schüler die Eigenschaften von Warmarbeitsstählen, kennen – deren Bezeichnungen, Produktionszyklus sowie die wichtigsten mechanischen und physikalischen Eigenschaften.

Außerdem analysierten wir die verschiedenen Wärmebehandlungen für Druckgusswerkzeuge: von massiven Behandlungen wie Weichglühen, Spannungsarmglühen und Vergüten bis hin zu thermochemischen Diffusionsbehandlungen wie Nitrieren, Oxidieren und Einsatzhärten — entscheidend für eine lange Lebensdauer und hohe Verschleißfestigkeit.

4. Tag – Produktionskette und Bauteilqualität

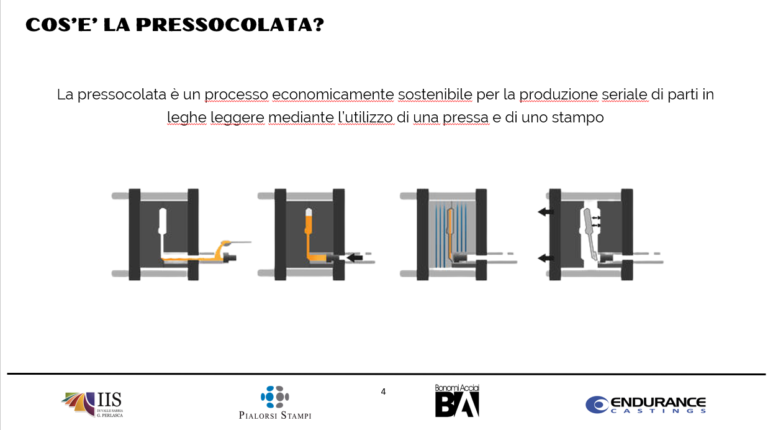

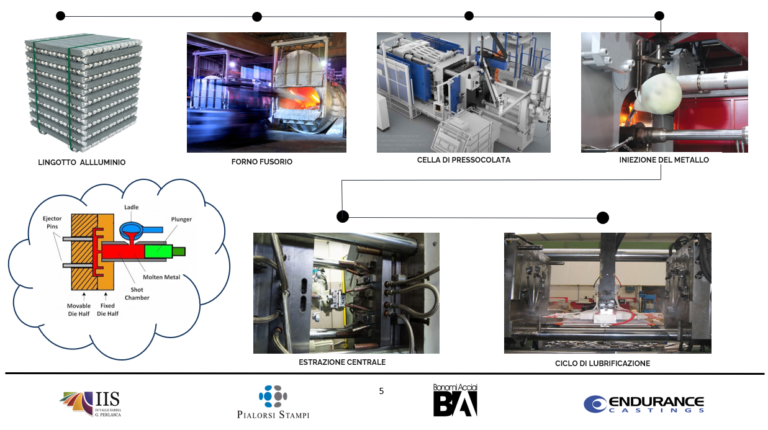

Im letzten Treffen, zusammen mit der Gießerei, gaben wir einen Überblick über die gesamte Druckguss-Wertschöpfungskette– von der Werkzeugkonstruktion bis zum fertigen Bauteil. Die Schüler konnten sehen, wie eine Druckgusszelleeingerichtet ist, ihre Funktionsweise verstehen und die Qualitätsmerkmale canalysieren, die über den Erfolg eines Druckgussteils entscheiden.

Das Projekt endete mit einem Besuch in der Gießerei und einem Abschlusstest, der das Engagement und das Interesse der Schüler während aller Unterrichtseinheiten bestätigte.

Für uns bei Pialorsi Stampi war diese Erfahrung äußerst positiv: Wir konnten unsere Arbeit vorstellen, uns mit jungen Menschen austauschen und eine konkrete Brücke zwischen Schule und Unternehmen schlagen.

Wir sind überzeugt, dass solche Initiativen eine Investition in die Zukunft des Maschinenbaus und des Druckgusses darstellen — ein Weg, Wissen, Leidenschaft und Neugier an die nächste Generation weiterzugeben, die die Fachkräfte von morgen sein könnte.