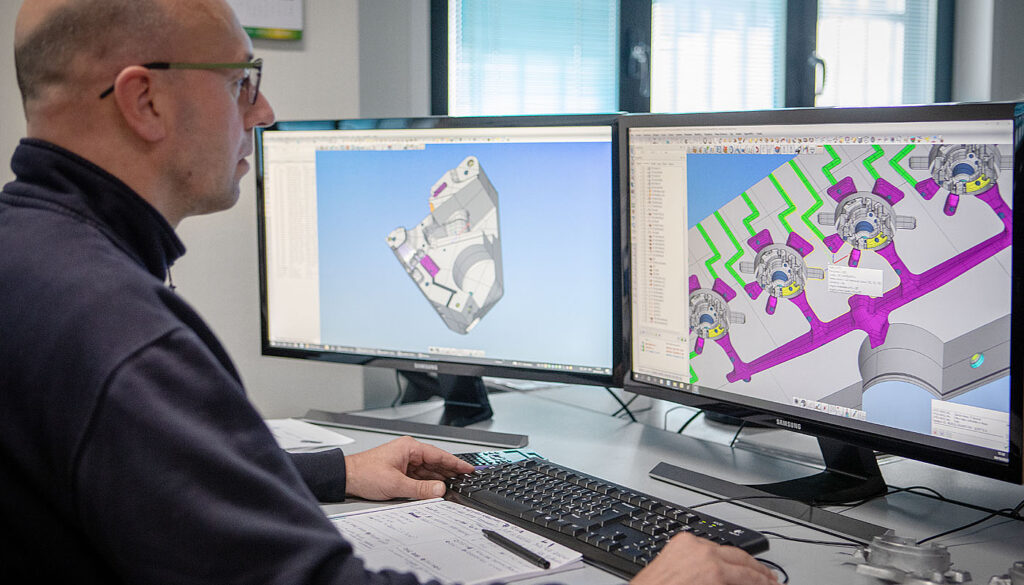

Unsere interne Entwicklungsabteilung ist der erste und wichtigste Schritt zur Erstellung einer Druckgusswerkzeug. Unsere Techniker arbeiten zusammen, um die an den besten geeigneten Lösungen zu untersuchen und umzusetzen, um die Kundenanforderungen zu erfüllen, auch dank der kontinuierlichen Investitionen, die darauf abzielen, zu wissen, wie man schnell eingreifen kann, um eventuell auftretende Probleme zu lösen. Das erworbene Know-how ist für uns eine wertvolle Ressource, um unsere Kunden bei Produkt- und Prozessmachbarkeitsanalysen und bei der technischen Unterstützung nach dem Verkauf zu unterstützen.

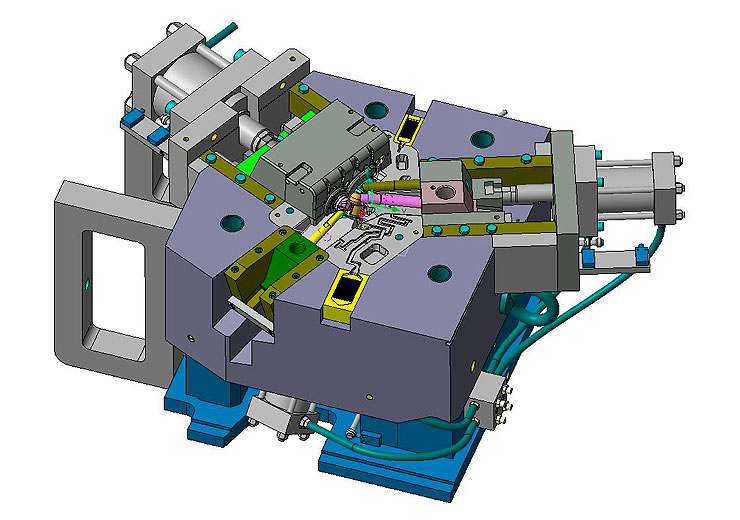

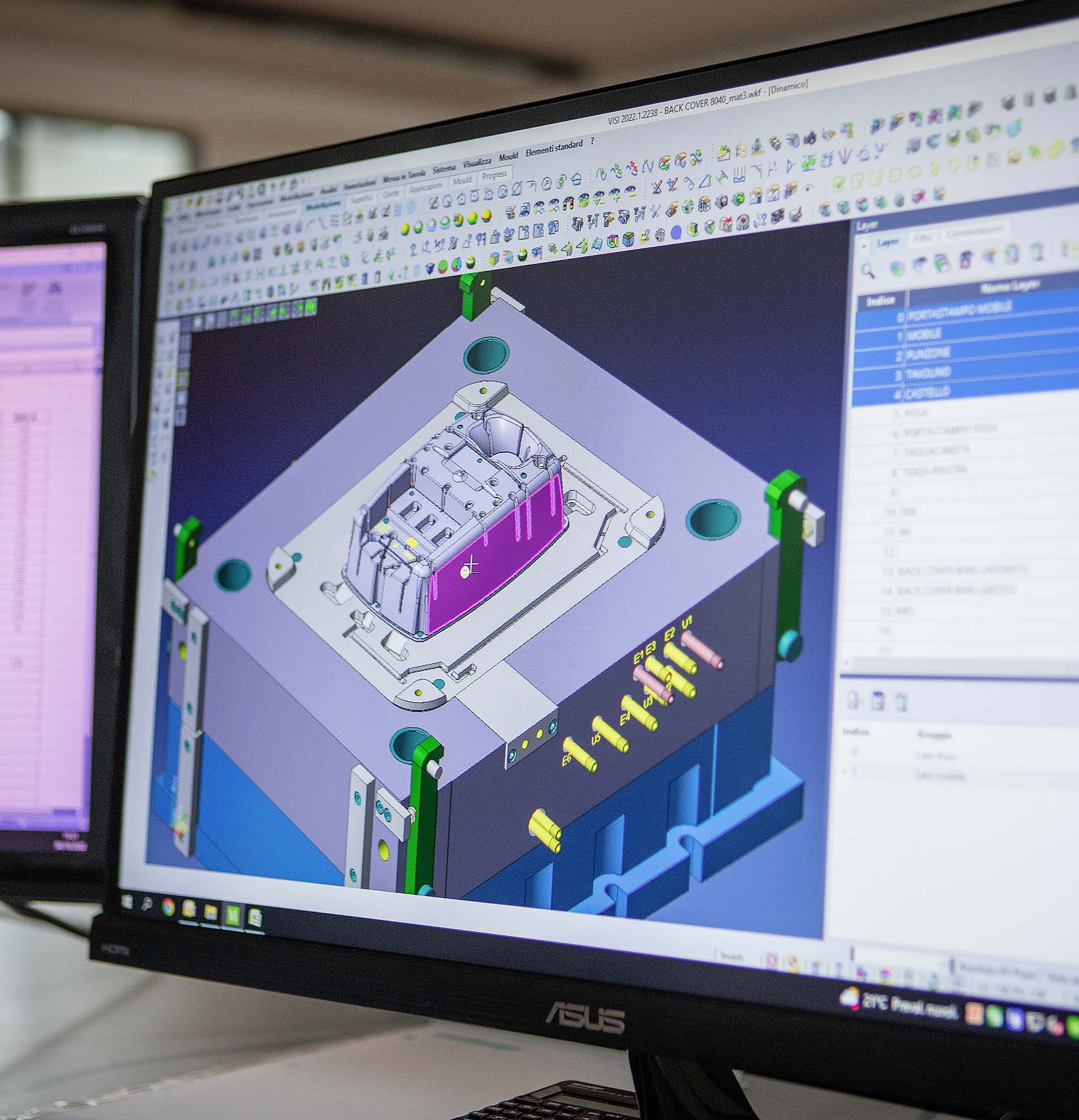

Bei der Konstruktion von Druckgussformen verwenden wir die besten Hardware- und Softwaretechnologien.