Lo scorso anno abbiamo partecipato con entusiasmo al progetto “La pressocolata in classe”, promosso dall’Istituto Perlasca di Vobarno con l’obiettivo di far conoscere agli studenti del corso di Meccanica, Meccatronica ed Energia la filiera della pressocolata e le opportunità professionali che offre il nostro territorio.

Insieme ad altre aziende del territorio, dedicate alla fornitura di acciaio e alla produzione in fonderia, abbiamo messo a disposizione delle classi la nostra esperienza e le nostre competenze, contribuendo alla realizzazione di un percorso formativo articolato in più incontri in aula, una visita aziendale e un test finale.

Durante il progetto, abbiamo accompagnato i ragazzi in un viaggio concreto nel mondo della pressofusione dell’alluminio, toccando i principali aspetti tecnici e organizzativi che caratterizzano il nostro lavoro quotidiano.

1ª giornata – Dalla richiesta del cliente alla progettazione dello stampo

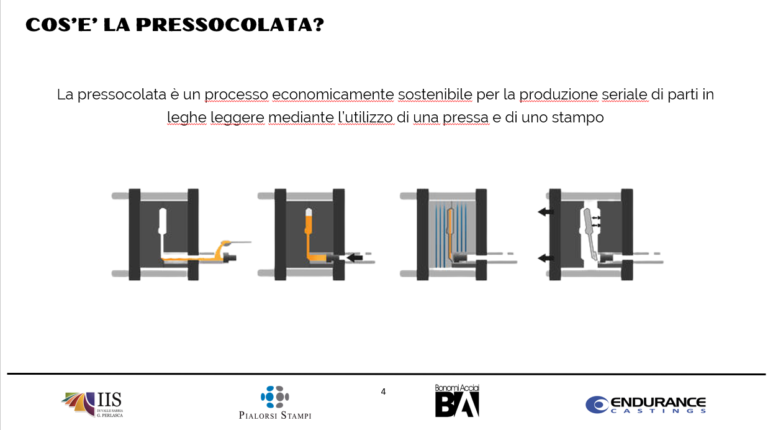

Abbiamo presentato una situazione reale di lavoro: la fonderia ci affida la costruzione di uno stampo per la realizzazione di un componente automotive mediante il processo di pressocolata. A partire da questo caso pratico, abbiamo spiegato come si analizza la fattibilità del pezzo, quali sono le fasi cruciali della progettazione e come, attraverso la simulazione di riempimento della cavità e di solidificazione del getto, si possa prevedere il comportamento del metallo e ottimizzare la qualità del getto.

2ª giornata – Il dimensionamento e la costruzione dello stampo

Abbiamo illustrato i concetti base di progettazione meccanica per comprendere il dimensionamento dello stampo di pressocolata, la sua struttura e il suo funzionamento. A seguire, è stato descritto il processo produttivo per la realizzazione dello stampo: dall’acquisto dell’acciaio alla lavorazione meccanica, fino alle fasi di montaggio e collaudo.

3ª giornata – Materiali e trattamenti termici

In questa lezione, condotta insieme al nostro partner per la scelta e fornitura degli acciai, gli studenti hanno scoperto le caratteristiche degli acciai da utensile per lavorazioni a caldo, approfondendo la loro designazione, il ciclo produttivo e le principali proprietà meccaniche e fisiche.

Abbiamo inoltre analizzato i trattamenti termici impiegati sugli stampi: dai trattamenti massivi come ricotture, distensioni e bonifiche, ai trattamenti termochimici di diffusione — nitrurazione, ossidazione e cementazione — fondamentali per garantire durata e resistenza nel tempo.

4ª giornata – La filiera produttiva e la qualità del pezzo

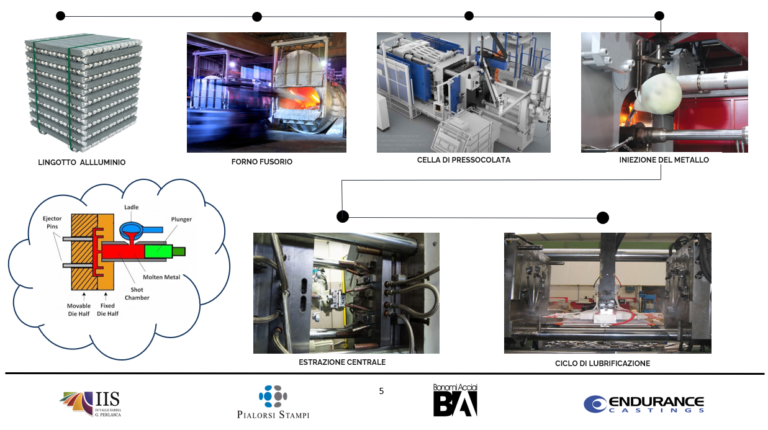

Nell’ultimo incontro, con la fonderia, abbiamo offerto una panoramica sulla filiera della pressocolata, dalla progettazione dello stampo alla produzione del pezzo finito. Gli studenti hanno potuto osservare come è allestita una cella di pressocolata, comprendendone il funzionamento e analizzando gli aspetti qualitativi che determinano la buona riuscita di un componente pressocolato.

Il percorso si è concluso con una visita alla fonderia e un test finale, a conferma dell’impegno e dell’interesse mostrato dagli studenti durante tutte le lezioni.

Per noi di Pialorsi Stampi è stata un’esperienza estremamente positiva: abbiamo potuto raccontare il nostro lavoro, confrontarci con i giovani e contribuire a creare un ponte concreto tra scuola e impresa.

Siamo convinti che iniziative come questa rappresentino un investimento nel futuro della meccanica e della pressocolata — un modo per trasmettere conoscenza, passione e curiosità alle nuove generazioni che potranno essere i professionisti di domani.