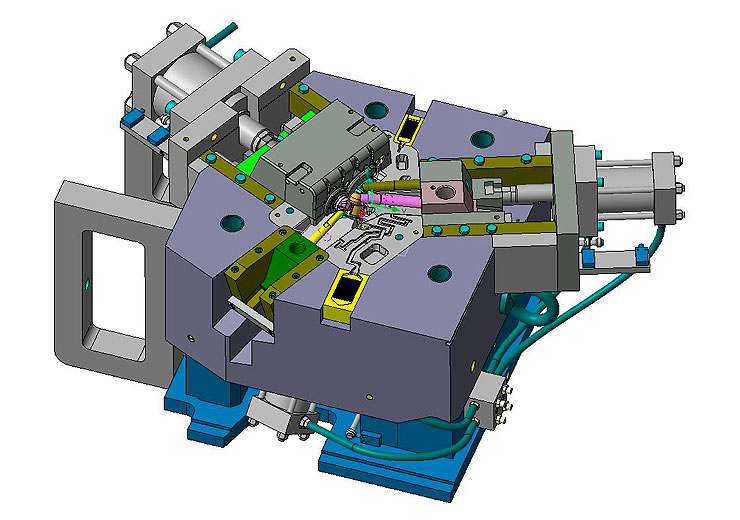

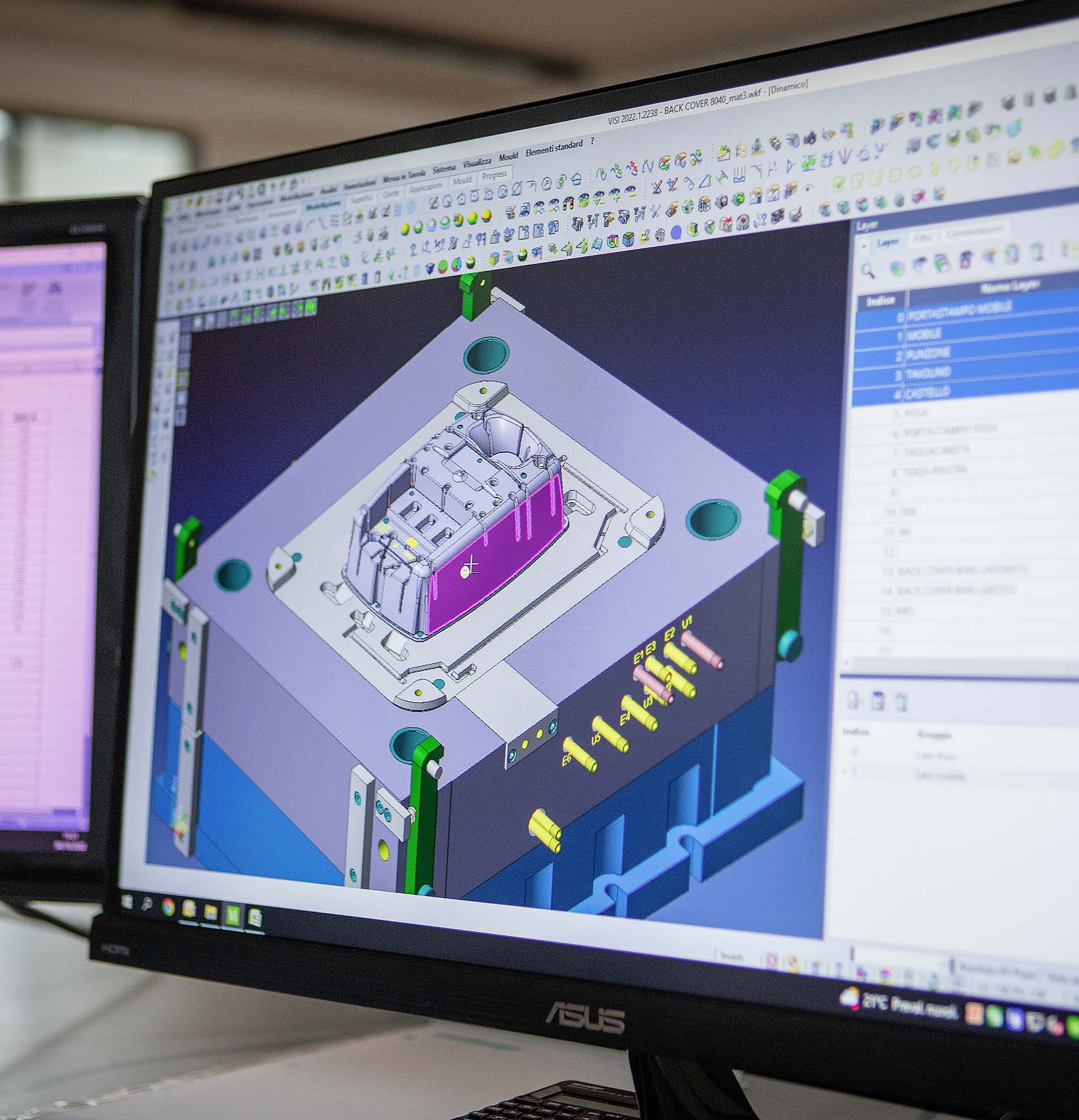

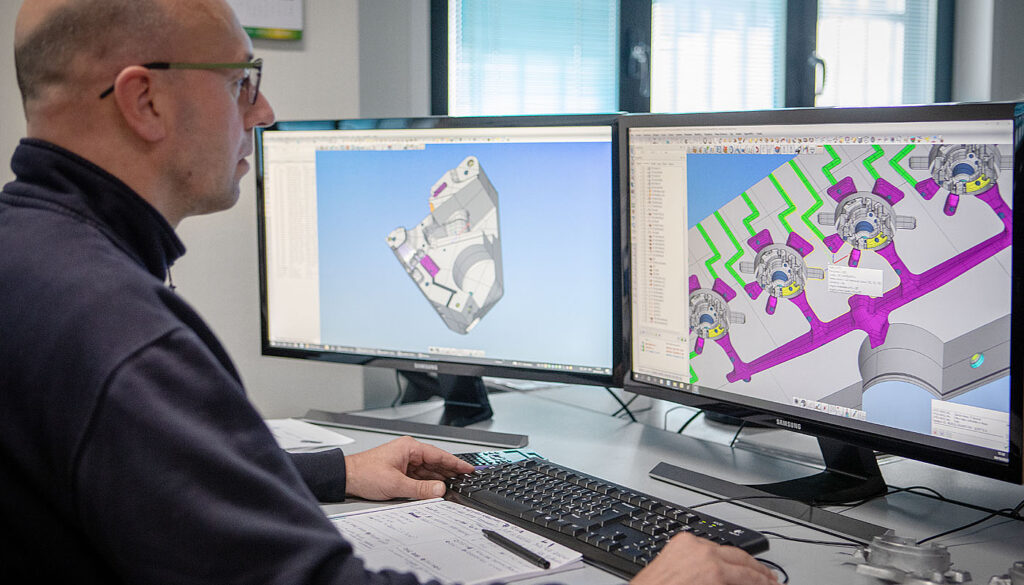

Il nostro ufficio interno di progettazione è il primo e più importante step per la realizzazione di uno stampo per pressofusione. I nostri tecnici collaborano per studiare e realizzare le soluzioni più adatte per soddisfare le richieste del cliente, grazie anche ai continui investimenti volti a saper intervenire rapidamente nella risoluzione dei problemi che possono occorrere. Il know-how acquisito è per noi una risorsa preziosa per supportare i nostri clienti nelle analisi di fattibilità di prodotto e di processo, e nell’assistenza tecnica post-vendita.